数控车床怎样用G54对刀

G5 4 --- G5 9 所有设置工件协调系统,该工具的效果用于同一件事。①X,轴工具手动移动1 0个轴以测试外圈工件。

在测量外圈直径时,请勿移动1 0个轴。

8 0的示例,按照相同的方式按措施(G5 4 )②z轴工具,如果对端面进行编程以切割可能操作的平面,则测试工件如下:输入:Z0和按测量

如何使用数控代码G54对刀

G5 4 是选择机器坐标的说明。仅使用一个。

选择常用治疗坐标的说明为:G5 4 ,G5 5 ,G5 6 ,G5 7 ,G5 8 ,G5 9 订单功能:确定不同的治疗协调系统。

说明格式:G5 4 G00(G01 )X -Y -Z-示例:使用MDI分配两个治疗坐标。

G5 4 :X-5 0 Y-5 0 Z-1 0G5 5 :X -1 00 Y-1 00 Z-2 0如果实现了以下程序扇区,则将出现操作O-A-B形状的工具。

N1 0 G5 3 G9 0 G00 X0 Y0 Z0N2 0 G5 4 G9 0 G01 X5 0 Y0 Z0N3 03 G5 5 G5 5 G9 0 G01 X1 00 Y0 Y0 Z0

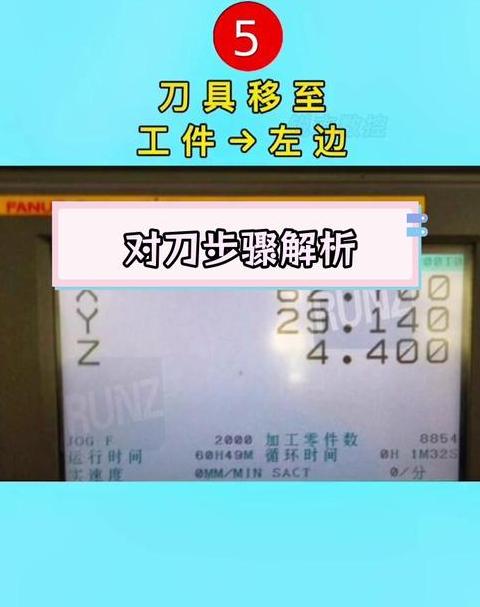

数控车床G54-G59,在数控车床上的操作方法

CNC车床G5 4 -G5 9 ,车床CNC上的操作方法:1 直接使用工具测试切割器1 使用外部花园破坏工具首先测试室外花园,请记住当前的X坐标,测量室外花园直径,使用X坐标,将直径降低到直径外部花园的数量,并将其插入偏移界面的几何值中。2 使用室外旋转工具测试外部花园的末端,记住当前的Z坐标,然后输入偏移接口的几何值。

2 使用G5 0设置零点工作点1 使用室外旋转工具测试室外公园。

脸部到中心的末端(轴坐标x为负直径值)。

2 选择MDI方法,输入G5 0X0Z0,启动启动键,然后将当前点设置为零。

3 选择MDI方法并输入G0x1 5 0Z1 5 0,以使工具离开工件进行处理。

4 当前,程序启动:G5 0x1 5 0Z1 5 0 . 5 注意:使用G5 0x1 5 0Z1 5 0时,您的起点和端点必须等于X1 5 0Z1 5 0,以确保重复处理不会引起问题。

6 如果使用G3 0的第二个参考点,则可以确保重复处理不会损坏。

。

在YHCNC软件中,右键单击出现在对话框中,只需按左鼠标按钮即可确认。

3 使用工作转换设置零工作点1 在平衡FANUC0-TD系统时,有一个工件的过渡接口,您可以在其中输入零点偏移值。

2 使用户外公园测试工件的最后一个面孔。

3 选择返回参考点的“ REF”方法,按下X和Z轴返回参考点,然后建立零点坐标系。

4 注意:此零点始终保持维护,并且只有在设置新的Z0偏移值时才会清洁。

4 使用G5 4 -G5 9 设置零工作点1 使用室外式旋转工具测试室外公园。

并将最后一张脸切成中心。

2 将当前的X和Z轴插入G5 4 -G5 9 ,该程序直接调用:G5 4 X5 0Z5 03 有三种方法可以确定FANUC系统中的工作坐标系。

首先是通过编写工具偏差对参数的值来获取工件协调系统,通过写入工具的偏差对参数的值。

此方法易于操作并且具有良好的可靠性。

并且永远不会改变。

第二种类型是:使用G5 0设置坐标系,然后将刀移至G5 0之前设置的位置。

当首次使用参考刀时,另一个刀片会偏向参考刀。

第三种方法是MDI参数。

此方法是处理大型生产的理想选择 - 作品和工件已经在Chuck上设置了夹具。

通过通过G9 2 XAZB语句设置工具当前位置的坐标值(类似于G5 0 FANUC语句)来确定CNC航空系统坐标的建立。

在处理之前,您需要调整第一个工具。

。

然后测量工具的直径,将工具移动到显示坐标的位置x = a-dz = b,然后运行程序(最初是此方法的编程坐标系在此方法的中间,工件)。

在处理过程中按重置或停止紧急情况,您可以返回设定的起点继续处理。

但是,如果发生意外的事情,例如:X或Z轴上没有伺服器,跟踪错误,电源中断等,则系统只能重新启动,并且将丢失重置后的工作材料坐标系统,并且设备将丢失。

需要重新安装。

如果它是大量生产 - 加工后,在处理一部分后,返回到G9 2 的起点继续处理下一件。

- 适合。

鉴于这种情况,我们找到了一种在机床上设置工件坐标系的方法。

我们发现可以使用的机床有1 6 个补充值,因此我们尝试了几种方法。

第一个方法:使用参考工具时,写入与编号的补充显示的参考点偏差的值 9 ,并将工具直径的倒数写成编号。

8 互补工具X。

在此系统之后,将工具移至参考点,然后运行以将工具返回G9 2 的起点; 可疑分析的原因是,可以将同一程序中的两个工具调整为一个工具位置。

第二种方法:使用参考工具时,将显示从参考点显示的z值编写为9 号工具的z值,然后写入显示的x值的数量,并将直径工具的倒数数字和9 个工具的倒数数。

系统开始后,移动参考工具并运行以下程序:N001 G9 2 X0Z0; 但是,在运行工件程序时,该工具必须首先沿X和Z的负方向移动,但是它将在正X和Z中异常移动,结果将再次失败。

进行分析的原因是,系统运行程序后,刀维修仍在记忆中,尚未清洁。

第三种方法:使用第二种方法将工具移至G9 2 工件的起点,重新启动系统并直接处理无参考点的处理,并且可以在测试后处理。

但是,这不符合机床的操作程序,得出的结论是可以完成,但不能完成。

第四方法:调整刀时,添加从参考点显示的1 00个偏差值并将其写入相应的刀修理。

参考点,G9 2 处理程序的起点设置为X1 00Z1 00,可以在测试后实现。

该方法的缺点是每个处理的起点是参考点,并且设备移动很长,但是由于这是G00的快速运动,因此可以接受。

第五方法:调整参考工具时从工具的参考点和直径显示的偏差记录。

此方法有些麻烦,但仍然可以实现。

数控高手请进:讲解一下数控铣G54-G59具体的对刀步骤,

如果您的汽车是由达利安机械工厂生产的,您会发现该车辆只能知道六辆车,分别通过G5 9 的G5 4 代码确定。在编程过程中,指令t不能用于指定工具。

如果您打算使用这些代码,则需要遵循以下步骤:首先,说明您计划近似哪种工具,并根据此选择相关的G代码。

假设您想要正确的工具是G5 4 ,则需要将G5 4 输入MDI模式。

然后按开始按钮。

目前,屏幕接口的坐标值将放置在与G5 4 代码相对应的坐标的值中。

接下来,您可以通过手动移动X轴和轴先生来确认当前的坐标值。

确认轴的坐标值后,请确保返回主接口以检查值是否为输入值。

如果值正确,则确定工具的过程已完成; 如果值不匹配,则必须再次执行工具确定操作。

这个过程可能需要耐心和护理,但是一旦拥有它,它将大大提高您的处理准确性和效率。

请记住,每当您更改工具时重新调节该工具,以确保可以准确使用任何工具。

数控铣床如何对刀,如何设置G54坐标。 请说详细点

CNC铣床工具设置操作的特定步骤如下。1 要测试的工具已连接到一个工具,以使其密切集成。

2 将工具固定器插入工具固定器中,将工具固定器夹紧轴固定以稳定。

3 灯打开光源并观察显示屏上刀片的投影以检查工具位置。

4 使用快速移动的单键按钮和精细的调整旋钮来调整屏幕上刀片的投影位置,以对齐屏幕上的十字头发中心。

5 如果假设它是2 0,则在x轴方向上测量值,则该值可以用作刀具半径补偿的基础。

假设它是1 8 0.002 ,可以通过测量z轴向方向的值来用作刀具长度补偿的基础。

7 .通过输入处理中心工具补偿页面上面的测量值,请确保补偿参数是正确的。

8 完成工具排序后,卸下从工具分类设备中测试的工具,然后将其安装在CNC铣床上以将其安装以进行正常使用。

执行工具分类时,操作环境是干净的,并避免干扰外部因素。

同时,操作员必须仔细检查每个步骤以检查测量值是否正确或提高准确性。

这是正确设置G5 4 坐标的方法。

1 首先,完成CNC铣床,并确保已知工具位置。

2 在处理中心的程序编辑页面中,输入G5 4 命令以定义新的坐标系。

3 在G5 4 坐标系中,输入X,Y和Z轴的特定值。

4 保存设置并运行程序,以查看坐标设置是否正确。

通过正确设置G5 4 坐标,您可以方便地执行多个工具处理以提高生产效率。

设置G5 4 坐标时,操作员必须注意由于坐标设置的误差而导致的数字输入的准确性,以避免处理错误。