广数系统的数控车床g74端面割槽循环怎么用?用实例说明一下谢谢

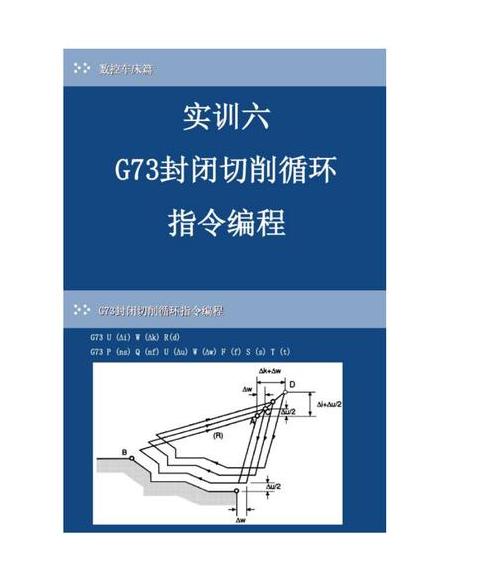

1 纵向切割固定周期G7 4 通常用于切割末端面的纵向中断,但是在实际应用中,它也称为深孔钻孔周期,因为它用于钻深孔。以下是G7 4 循环的动作命令的图。

2 G7 4 说明具有以下格式: g7 4 x(u)____ z(w)___ k ___ k ____ ____ d ___ d ___ f ____ X:x点B-U的调整:从A到B-Z的增量值从A到B-Z:Point C Z Coordicat x方向(未签名) - k:z方向的减少 - d:断开连接到端点时的工具存储量 - f:feed speed x(u),i和d如果所有程序段为0,则这意味着进行深孔钻孔。

3 示例编程:假设您在车床上钻一个直径为1 0mm,深度为1 00mm的深孔。

位接近N03 G7 4 Z8 .0K5 .0F0。

用于建立机床或控制系统的工作模式。

G指令包含G00-G9 9 ,每个代码代表一个不同的操作。

2 大小词用于确定机床运动端点的坐标位置。

第一组X,Y,Z,U,V,W,P,Q,R用于确定第二组A,B,C,D,E。

第三组I,J,K用于确定弧轮的中心坐标尺寸。

在某些CNC系统中,P指令用于暂停时间,R指令用于弧线的半径。

3 f命令是提要功能词的地址字符,用于指定断开连接的进料率。

在车床的情况下,F分为两种类型。

每分钟进料和其他CNC机器通常仅为每分钟。

在线程断开程序段中,F命令通常用于指导线程指南。

广州数控G74指令怎么用啊

轴凹槽多循环G7 4 是用于CNC编程的命令,用于处理工件末端的环形凹槽或中央深孔。代码格式如下: g7 4 r(e); 具体而言,此命令实现了供应,叛乱和重新插入,直到将其切成与Z轴坐标处的起点(z轴)相同的位置。

随后,径向撤退和还原的撤回与起点处的Z轴坐标相同,并且完成了单个钻孔裂解周期。

然后再次执行径向注射,然后执行下一个轴。

用切割点切割后,返回起点以完成轴向凹槽化合物周期。

G7 4 的辐射和轴电源方向取决于切割端点的相对位置和起点。

该命令用于切割芯片损坏的轴向方向并及时删除芯片。

执行时,它从每个轴切割周期的起点开始,每个轴切口周期的轴向进料端点为bn,径向撤退端点为CN和轴向切割周期。

终点是轴切割周期的末端,切割端是x(u)z(w)指定的位置。

设置某些参数如下: -r(e):在每个轴方向(z轴)之后,轴向恢复量,值范围为0〜9 9 .9 9 9 (单位:mm),未签名。

-x(u):切割 - 末端点的x轴的绝对坐标值(单位:mm)。

-z(w):切割端点中z轴(单位:mm)的绝对坐标值。

-p()i):单轴切割周期的辐射(x轴)切割为0 <i≤9 9 9 9 9 9 9 (单位:0.001 mm,直径值)。

-Q()K:轴向方向(z轴)的电源和值范围为0 <K≤9 9 9 9 9 9 9 (单位:0.001 mm)。

-r()d):用轴的端点切割后,辐射(x轴)提取为0〜9 9 .9 9 9 (单位:mm,直径),未签名和默认值如下。

0如果您省略它。

在代码执行过程中,轴向方向和辐射供应,切割和收缩工作将根据说明和参数设置进行,直到整个轴凹槽化合物周期完成为止。

G74是如何进行深孔钻削循环谢谢了,大神帮忙啊

G7 4 末端啄食钻孔周期是用于钻深孔的CNC编程周期。以下是对周期的参数和特征的详细描述:1 -g7 4 x(u)z(w):指定从起点到点的X轴和z轴坐标。

设置增加,切割深度和进料速度以进行凹槽。

2 参数含义:-e:向后数量,用于控制钻孔过程中工具的向后距离。

-u:X轴从点A点增加到B。

-W:Z轴从A点到点C。

-△i:X轴中运动量。

- △k:z轴运动量。

- △d:切割底部时的背部处理厂必须为正。

-f:进料速率,检查工具的进料速度。

3 .循环设计过程: - 周期从第二个钻井深度开始,每个钻孔的数量等于第一个钻孔量减去量下降的数量,但是钻井深度是必要的,要大于编程的减小量。

- 当最终剩余金额大于下降量的两倍时,最终的钻井金额应等于下降的金额,剩余的金额分为最后两次训练。

4 警报和安全性: - 如果第一个钻头的值与钻机场的总测量相矛盾,则警报编号6 1 1 07 “第一个钻孔深度深度失败定义”,并且周期不会运行。

- 使用安全的差距参数(SDI)来确保周期从安全位置开始。

5 其他参数:-VARI:定义加工方法,该方法用于控制钻头后工具的效果。

-tb:每次定义停留时间以达到钻孔深度,用于碎片裂缝。

-d:在每个起点处删除零件时定义停留时间。

-FRF:定义第一个钻孔速度的还原系数,以确保高钻孔位置精度。

6 参考计划和深度参数:-RFP和R1 P:用于定义返回计划和参考平面。

-DP或DPR:定义与参考平面相关的最后一个钻头和最新的钻孔深度。

-FDEP或FDPR:定义第一个钻孔深度,以确保不超过总钻孔深度。

请注意,这些参数的特定值取决于机床和加工要求。

这些参数的正确设置对于有效而精确的深孔钻孔至关重要。